Определение параметров тормозной системы одного заданного вагона

Колодочный тормоз с односторонней подвеской целесообразно применять при скорости движения до 120 км/ч, а с двусторонней при большой скорости (до 160 км/ч). При скоростях движения свыше 160 км/ч колодочный тормоз следует применять совместно с дисковым или барабанным тормозом.

Расчет колодочного или дискового тормоза состоит из расчета силовой и механической частей, под которыми понимают тормозной цилиндр, рычажную передачу и трущиеся пары; в расчет входит, и выбор воздушной части тормозной системы.

Определение допускаемого нажатия тормозной колодки

Для создания эффективной тормозной системы сила нажатия тормозной колодки на колесо должна обеспечивать реализацию максимальной силы сцепления колеса с рельсом и вместе с тем исключать возможность появления юза при торможении. Это положение в колодочном тормозе выполняется при граничных условиях, соответствующих сухим и чистым рельсам, и аналитически выражается уравнением

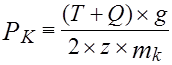

![]() ,

,

где ![]() – допускаемая сила нажатия колодки на колесо, кН;

– допускаемая сила нажатия колодки на колесо, кН;

![]() –коэффициент трения тормозной

колодки;

–коэффициент трения тормозной

колодки;

0,85 – коэффициент разгрузки задней колесной пары;

![]() – коэффициент сцепления

колеса с рельсом при торможении,

– коэффициент сцепления

колеса с рельсом при торможении, ![]() =0,085 [1., табл. 2, стр. 21];

=0,085 [1., табл. 2, стр. 21];

Рк – статическая нагрузка на колесо, отнесенная к одной тормозной колодке, кН.

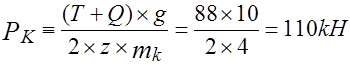

,

,

где Т – масса тары вагона, т;

Q – масса вагона, т;

z – число колесных пар;

![]() – количество

тормозных колодок или их секций, приходящихся на одно колесо;

– количество

тормозных колодок или их секций, приходящихся на одно колесо;

g= 9, 81 – 10 м/с2 – ускорение свободного падения.

Значение (

T

+

Q

)

– масса брутто, z

и ![]() принимаются

по заданной схеме рычажной тормозной передачи, согласно [1, табл. 1, стр. 16].

принимаются

по заданной схеме рычажной тормозной передачи, согласно [1, табл. 1, стр. 16].

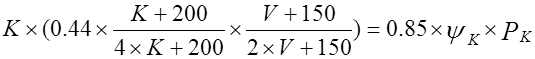

Подставляя, в формулу определения допускаемого нажатия тормозной колодки, получаем для композиционной колодки следующую формулу

,

,

гдеV

– расчётная скорость движения экипажа при недопущении юза, км/ч

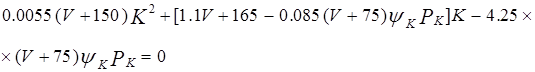

После преобразования уравнения примет вид:

0,0055 (7+150) K2 +[1.1*7+165–0.085 (7+75)![]() K‑4.25 (7+75)*

K‑4.25 (7+75)* ![]() 0

0

Используя, элементарную формулу нахождения корней уравнения через дискриминант, получим единственный корень уравнения, К=19,0 kH.

Расчётное значение коэффициента в зависимости от скорости недопущения юза и нагрузки колесной пары на рельсы для граничных условий при сухих и чистых рельсах берётся согласно [1, табл. 2, стр. 21]. Нагрузка от колёсной пары на рельсы определяется по формуле:

q0 = (T+Q)/z,

где z – число колёсных пар вагона

q0=880/4=220 kH.

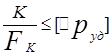

Полученную допускаемую силу нажатия тормозной колодки проверяют исходя из требований теплового режима трущихся пар:

,

,

где FK – номинальная площадь трения тормозной колодки, FК =290 см2 [1, табл. 3, стр. 21].

![]() допускаемое

удельное давление на тормозную колодку,

допускаемое

удельное давление на тормозную колодку, ![]() 90

Н/см2, [1, табл. 4, стр. 22].

90

Н/см2, [1, табл. 4, стр. 22].

Поскольку

неравенство  не выполняется

не выполняется ![]() =65.52

=65.52![]() 90 тогда

полученное значение К принимаем за допускаемое нажатие колодки Кдоп

= К=19kH.

90 тогда

полученное значение К принимаем за допускаемое нажатие колодки Кдоп

= К=19kH.

Тогда из формулы для определения допускаемого нажатия тормозной колодки находим коэффициент трения

![]() ,

,

следовательно

jкyкRK/K=0.85*0.085*110/19=0.417

Вывод формулы передаточного числа рычажной тормозной передачи.

По заданным параметрам необходимо определить формулу передаточного числа. Для этого воспользуемся схемой, согласно рисунку 2, определяемого по варианту задания. Выразим усилие, полученное на штоке поршня тормозного цилиндра:

![]()

![]()

![]()

![]()

![]() или

или ![]()

где Р1 и Р2 – усилие соответственно на тяге и триангеле;

К – сила нажатия тормозной колодки;

а, б, в, г – величины плеч рычагов при композиционных колодках [1, табл. 5, стр. 23].

![]() – угол,

образованный между направлением действия силы Р2, и направлением

радиуса, проходящего через центр колеса и середину тормозной колодки.

Следовательно, суммарная сила нажатия на все тормозные колодки вагона будет

равна

– угол,

образованный между направлением действия силы Р2, и направлением

радиуса, проходящего через центр колеса и середину тормозной колодки.

Следовательно, суммарная сила нажатия на все тормозные колодки вагона будет

равна

![]()

где m1

– число пар тормозных колодок.

Приравнивая

эту ![]() к суммарному тормозному нажатию

к суммарному тормозному нажатию ![]() приведённую в учебнике [3, стр. 122]

получим

приведённую в учебнике [3, стр. 122]

получим ![]() Поскольку при определении

передаточного числа пренебрегают потерей усилия на трение в шарнирах рычажной

передачи, то

Поскольку при определении

передаточного числа пренебрегают потерей усилия на трение в шарнирах рычажной

передачи, то ![]() пр =1.

пр =1.

![]() c учётом cosa n=4.8

c учётом cosa n=4.8

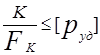

Определение диаметра тормозного цилиндра.

Диаметр тормозного цилиндра вагона находят из известной зависимости, определяющей усилие на его штоке:

Где

ртц

– давление воздуха в тормозном цилиндре, ртц

=3x105 Н/м2 (0,3МПа)

[1, стр. 27];

Р0

– усилие предварительной затяжки отпускной пружины тормозного цилиндра, Р0

=1540Н [1, табл. 6, стр. 26];

Lдоп

– максимально допустимый ход поршня тормозного цилиндра, Lдоп

=180 см;

Ж

пр

– жесткость отпускной пружины, Жпр

=

62,9Н/см [1, табл. 6, стр. 26];

![]()

– КПД тормозного цилиндра (потери на трение), ![]()

=0,95 [1, стр. 27];

Р

р

– усилие пружины бескулисного автоматического регулятора рычажной передачи, приведенное к штоку тормозного цилиндра, Р

р

=958Н [2, табл. 2.5, стр. 85];

Следовательно, диаметр тормозного цилиндра будет вычисляться как:

dтц=![]() =

=![]() =0,351 м

=0,351 м

Принимая ближайший больший диаметр тормозного цилиндра, выпускаемый в России d

тц=356 мм, принимаем d

тц=356 мм.

Выбор воздушной части тормозной системы

В воздушную часть входят воздухораспределитель, запасный резервуар, другие приборы, воздухопровод с арматурой и другие приборы.

При разработке воздушной части тормозной системы первоначально определяем тип воздухораспределителя. На железных дорогах России применяются следующие типы воздухораспределителей: №292–001, №305–000, №483 М и др. Тип воздухораспределителя выбираем исходя из времени наполнения тормозного цилиндра сжатым воздухом до 90% его максимального давления. Для вагона грузового – 15 с. Такая величины времени наполнения тормозного цилиндра в грузовом вагоне обеспечиваются воздухораспределителем – №483 М.

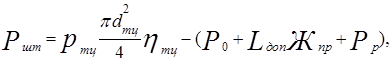

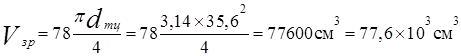

В зависимости от принятого диаметра тормозного цилиндра определяем объем запасного резервуара. Этот объем должен обеспечивать максимальное давление в тормозном цилиндре при экстренном или полном служебном торможении не ниже 0,38 МПа и при ходе поршня тормозного цилиндра 180 мм. Исходя из этого, минимальный объем запасного резервуара в см3, приходящийся на один тормозной цилиндр, подсчитывают по формуле: V

зр=78F

тц,

где

F

тц – площадь поршня тормозного цилиндра, F

тц =290см2 [1, табл. 3, стр. 21].

Подсчитав необходимый объём запасного резервуара, выбираем из стандартного ряда, указанного в [2, табл. 2.7, стр. 98] ближайшее большее стандартное значение, т.е. резервуар типа Р7–78 с 0,078м3 (78 л), рассчитанный на давление 0,7МПа.

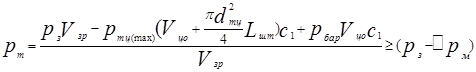

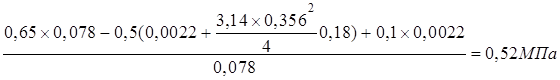

Качественная оценка правильности выбора воздушной части у грузовых неистощимых – по условию их неистощимости:

![]()

где![]() – давление воздуха в запасном резервуаре

при торможении, МПа;

– давление воздуха в запасном резервуаре

при торможении, МПа;

![]() – максимальное зарядное давление в воздухопроводной магистрали,

МПа;

– максимальное зарядное давление в воздухопроводной магистрали,

МПа;

![]() – снижение зарядного давления в воздухопроводной магистрали при

полном служебном торможении (принимается 0,15 МПа).

– снижение зарядного давления в воздухопроводной магистрали при

полном служебном торможении (принимается 0,15 МПа).

На основании закона Бойля-Мариотта состояние сжатого воздуха в выбранных емкостях воздушной части тормозной системы до торможения и при торможении:

, где

, где

![]() – объем тормозного цилиндра до торможения,

– объем тормозного цилиндра до торможения, ![]() =

=![]() м3 c

м3 c

1

– количество тормозных цилиндров;

![]() – максимальное расчетное давление воздуха в тормозном цилиндре,

– максимальное расчетное давление воздуха в тормозном цилиндре, ![]() =0,5 МПа;

=0,5 МПа;

L

– ход поршня тормозного цилиндра при торможении, L=0,18

см.

![]()

![]()

- Расчёт обеспеченности поезда тормозными средствами

- Вычисление замедления и времени торможения и построить график зависимости величин замедления и времени торможения от скорости поезда

- Определение тормозного пути поезда и построение графика зависимости его длины от скорости

- Вычисление замедления и времени торможения и построение графика зависимости величин замедления и времени торможения от скорости поезда